由于高斯曲率的差异,将二维平面结构转化为具有特定形貌的三维曲面结构一直是工程与科学领域面临的难题。相比于三维结构,平面结构在材料制备、运输和存储等方面具有很大的优势,但在实际应用中往往需要将其加工为三维结构,以便同时利用结构和材料的特性实现用更少的材料达到更高的力学性能。

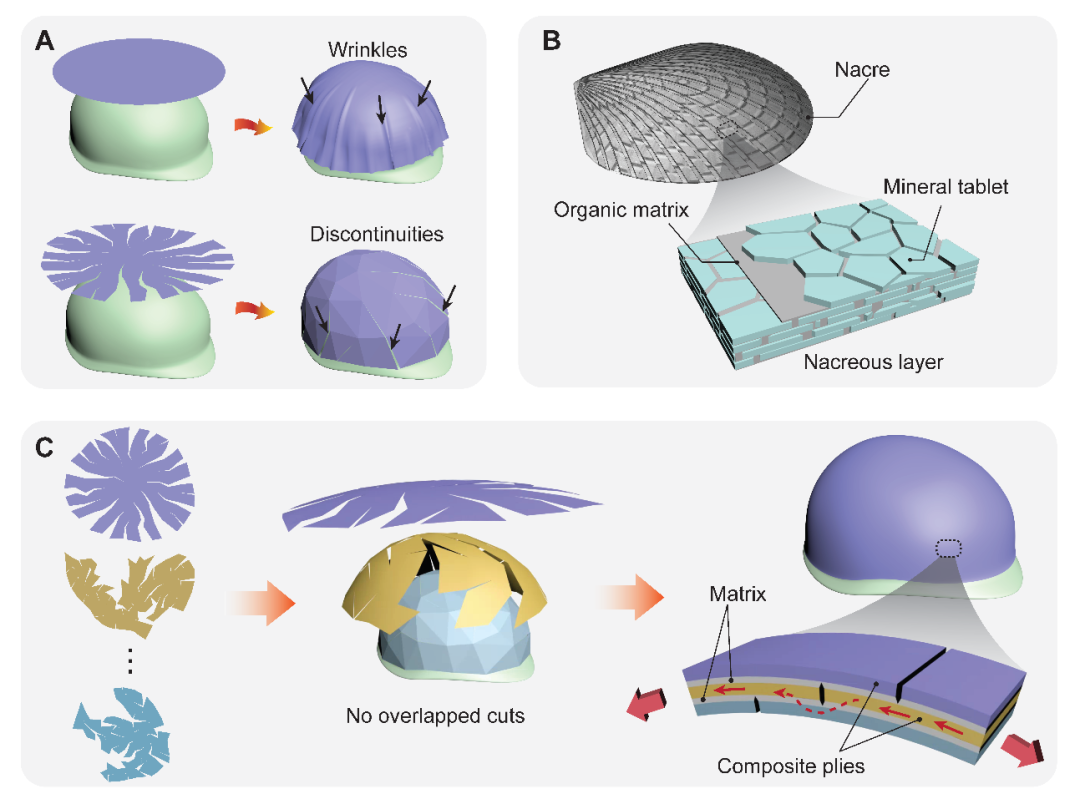

为实现平面结构到特定曲面结构的转换,目前主要有两种方式:第一种是在平面结构中引入不均匀的面内变形,利用结构屈曲产生特定的形貌,这种方法常见于弹性软材料等通过气动、溶胀或者外加电、磁、热等物理场的方式控制结构的局部变形;第二种采用剪纸或者折纸的方法,通过引入切口或折痕改变结构的高斯曲率。然而,这两种方法都不能得到高强度的三维曲面结构。前者只适用于模量较低的软材料,后者由于大量无序的切口和折痕降低了整体结构的力学性能(图1A)。

图1 受贝壳结构启发的形貌转换原理

针对这一难题,宾夕法尼亚大学杨澍团队受启发于珍珠母等天然材料的“”砖-泥“复合结构,提出了从二维复合材料到高强度三维结构形貌转换的新方案。对于任意给定的曲面结构,研究者们首先采用传统的剪纸方案在指定位置引入切口,以实现特定的三维曲面转换。之后,通过优化每一层结构的切口分布,有效地避免了多层复合结构切口重叠造成的力学性能下降的问题。最后,利用复合材料固化后层间形成的剪切作用力,实现整体结构力学性能的提升。针对不同结构和加载条件,相比于传统未优化的方案,采用本文方法设计的结构实现了37%-69%力学性能的提升。相关成果以“Shape-morphing into 3D curved surfaces with nacre-like composite architectures”发表在《Science Advances》。

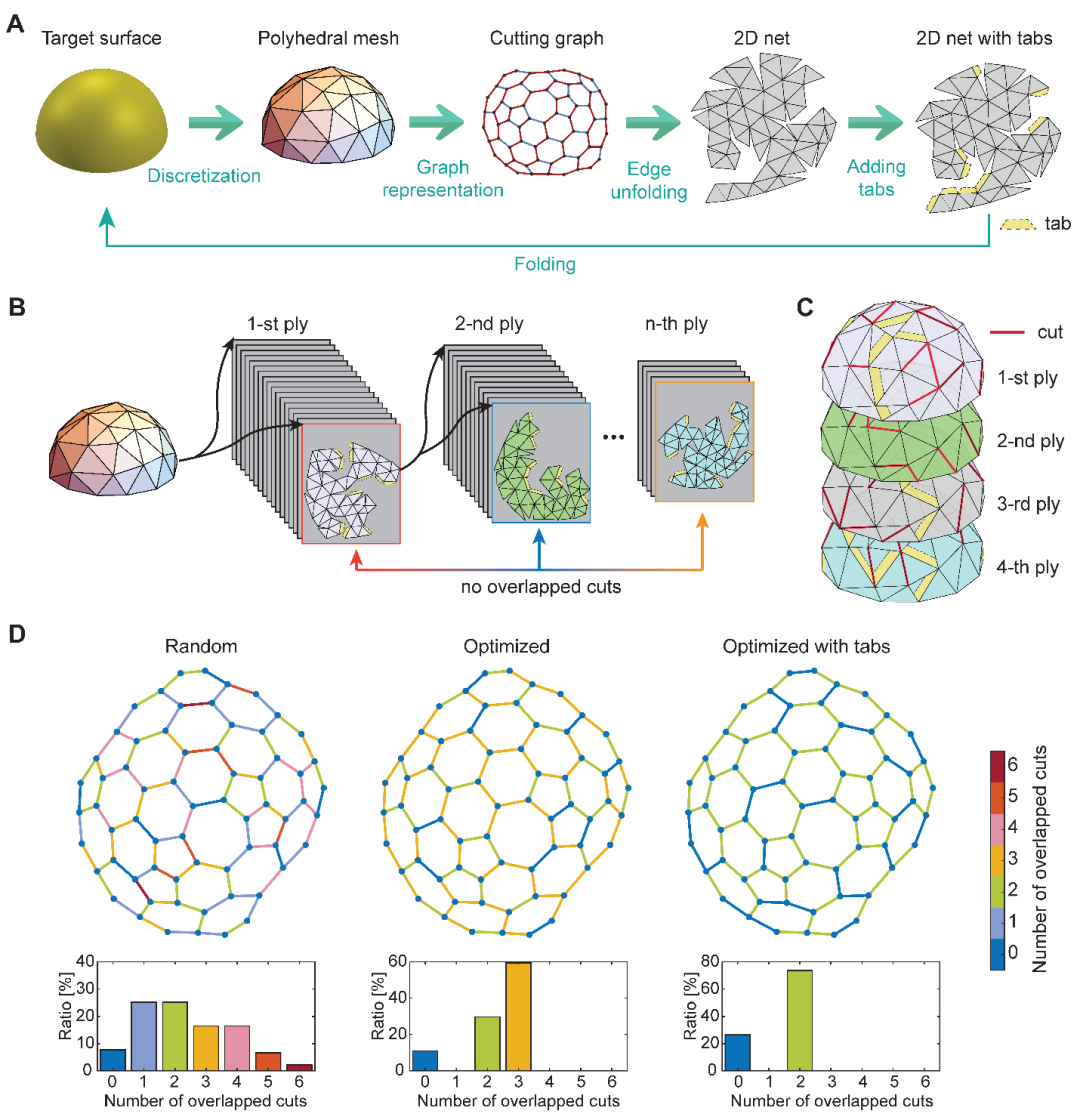

图2 模型算法示意图

为了实现本文所提出的方案,首先需要将任意曲面展开为不自我重叠的二维网格结构。作者们采用剪纸方案,用具有适当尺寸的多面体网格近似给定的三维曲面形貌,并采用最小生成树方法将三维多面体网格展开为有效的(不自我重叠的)二维网格结构。对于简单的曲面结构,这样的二维网格结构并不唯一,这使对多层结构切口分布的优化成为了可能。通过改变三维网格结构各个边的权重大小,研究者们实现了在一定层数内将各层结构的切口优化至不同的位置。这样错列的切口分布与珍珠母的微观复合结构十分相似。结合层间剪切力的作用,整体三维曲面结构的力学性能得到显著提升。

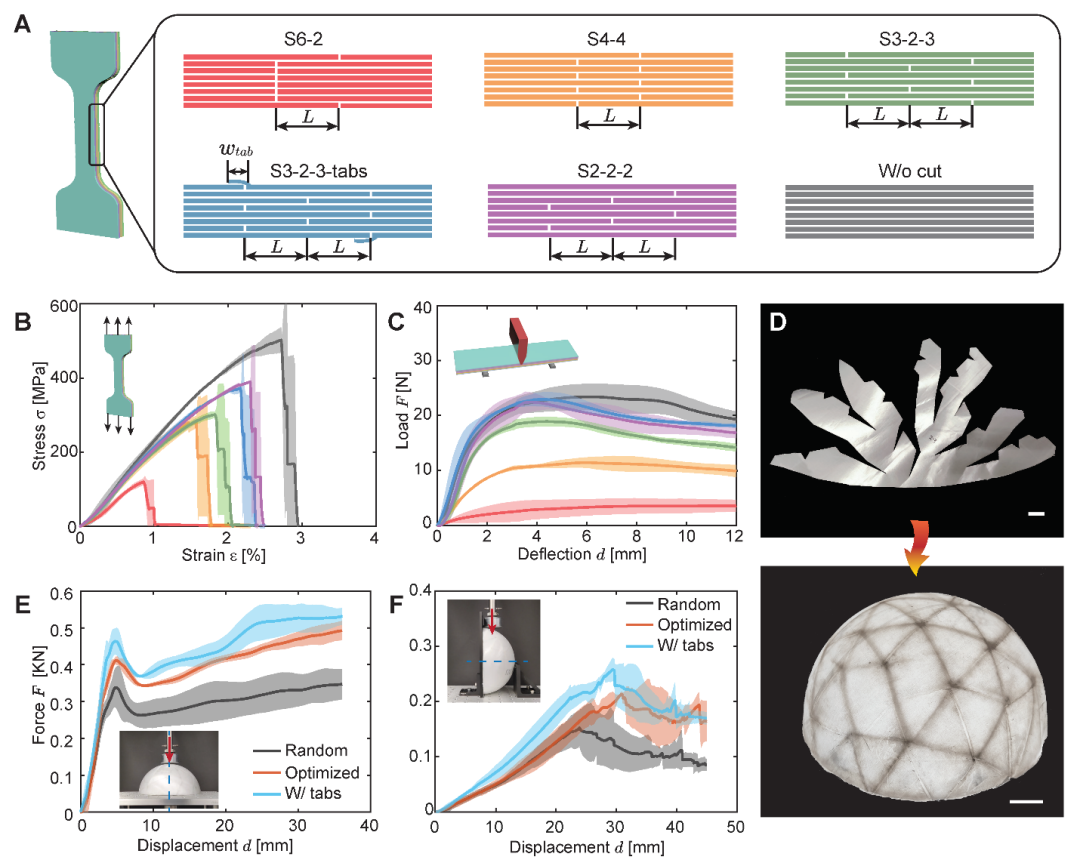

图3 二维及三维结构的实验验证

为了验证本文方法的有效性,研究者们针对多种二维结构和三维结构在不同载荷下的力学性能进行了比较。首先通过二维结构的单轴拉伸测试和三点弯曲测试进行了原理验证,测试了具有相同切口密度的结构在切口集中分布和错列分布情况下的性能差异。在给定的实验参数下,相比于切口集中分布的样品,具有错列切口分布样品的单轴拉伸强度提升了超过200%。对于三维半球壳结构,优化后的结构在不同载荷作用下也分别表现出37%和69%力学性能的提升。

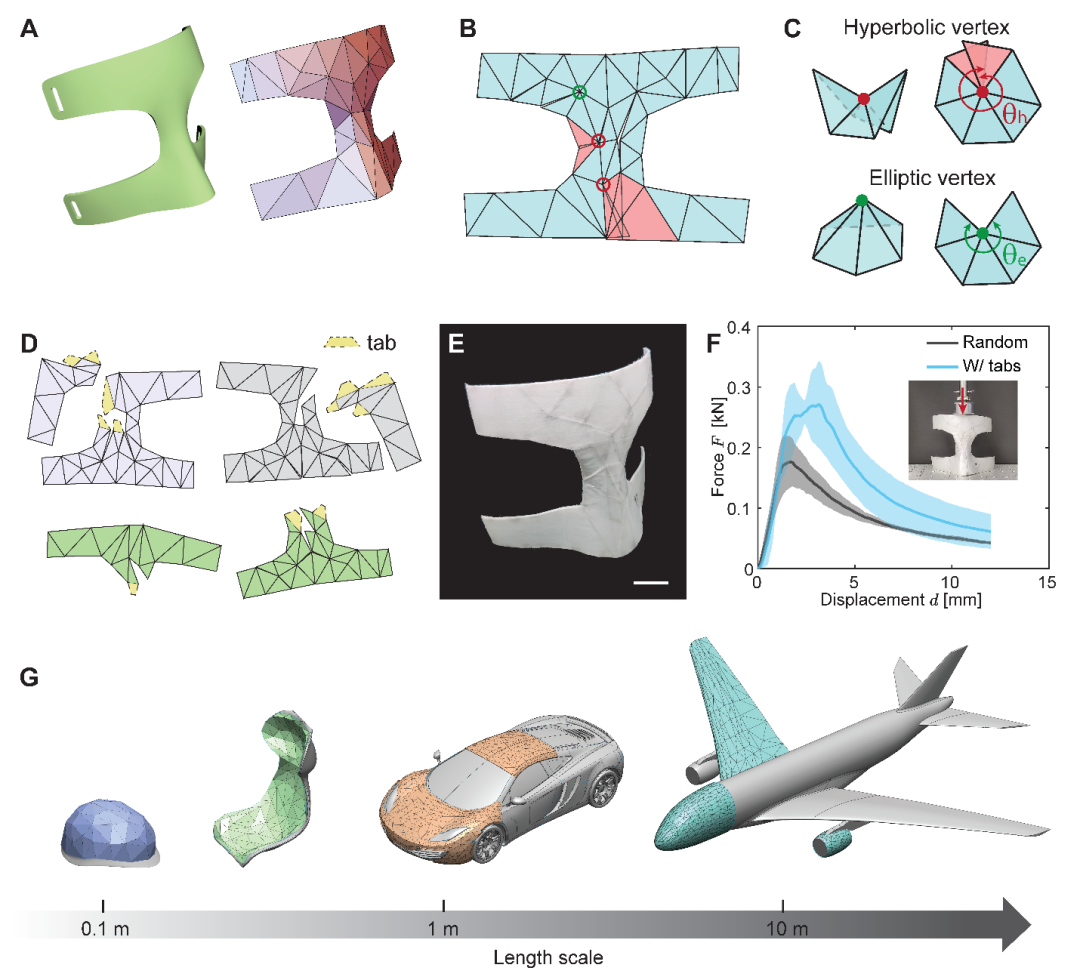

图4 针对任意曲面的通用性验证

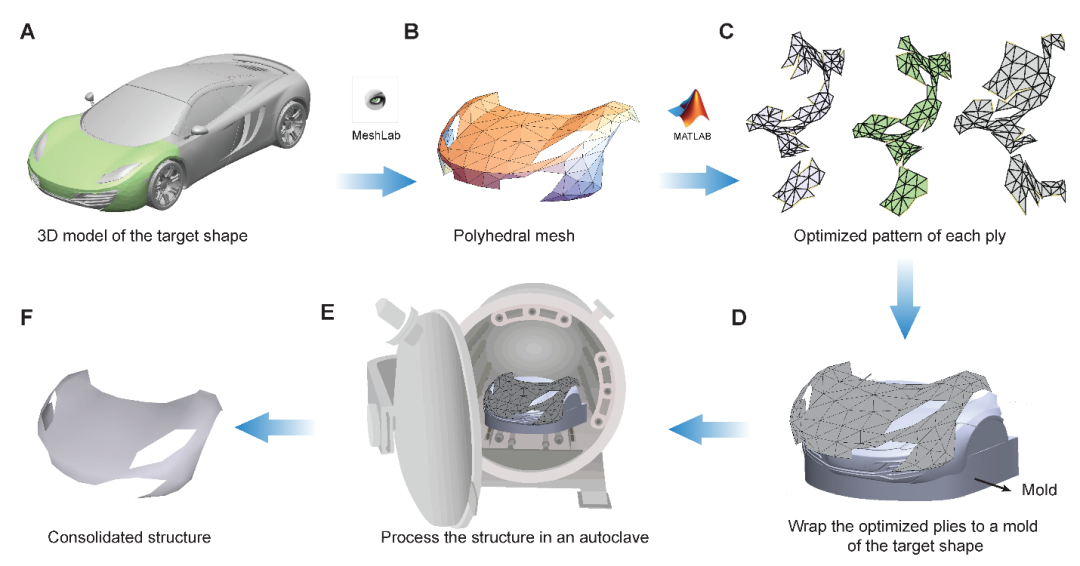

对于同时具有正、负高斯曲率的更为复杂的结构,研究者们同样给出了解决方案(图4)。通过将二维网格切割成多个部分,能够有效地避免二维网格的自我重叠,该方法理论上能够实现对多种尺度下任意曲面的优化,在防护用具、车辆及航空航天等领域具有广阔的应用前景。与此同时,作者们提供了面向工业应用的结构设计及加工制备方案(附图1),并对相关成果申请了专利保护。

附图1 面向工业应用的结构设计及加工制备方案

以上文章转载于微信公众号国际仿生工程学会,如有侵权,请及时联系我们修改或进行删除。