功能性柔软可拉伸纤维材料在生物医疗器械、软体机器人等领域有着广泛的应用需求。目前的纤维制备技术包括干/湿法纺丝、电纺、微流控纺丝、热拉伸和直接打印等方法,但这些方法均存在一定不足,包括制备过程复杂、能源消耗高、溶剂使用量大、经济成本高等问题。自然界中,蜘蛛、蚕等可在温和条件下吐出长丝并根据环境改变而调控其性质,其制备过程非常高效和简洁。受此启发,新加坡国立大学Swee Ching TAN、吉林大学朱有亮等团队合作,报道了一种模仿蜘蛛吐丝过程的常温常压自发相分离纺丝技术(PSEA)。该方法无需额外加热、紫外固化或凝固浴等条件,获得的功能性软纤维具有足够的强度(超过6 MPa)、柔软性和可伸缩性(应变超过500%),同时兼具优异导电性(约1.82 S m−1)和多模态感应能力,可以广泛应用于智能织物等可穿戴电子产品。这一创新制备方法为生产多种功能集成的柔性纤维材料提供了高效低成本解决方案,该研究成果有望为纤维电子学领域的材料开发和创新应用开辟新的途径。该论文以“Biomimetic spinning of soft functional fibres via spontaneous phase separation”为题发表在Nature Electronics期刊上。第一作者为新加坡国立大学博士后研究员张松林博士。

研究亮点:

•开发了一种仿生纺丝技术,并通过“一步法”工艺实现了多功能柔性纤维的低成本制备,能耗极低且溶剂使用量少,为纤维和织物电子器件提供了一种可持续发展路径。

•通过引入配位键调控纺丝液的流变特性,成功克服了Plateau–Rayleigh不稳定(PRI)效应,并获得了常温常压下的高可纺性。

•利用空气中水分子诱导前驱体纤维自发产生非溶剂蒸汽诱导相分离(NVIPS)效应,进而实现了常温常压下(70-75%相对湿度、~25℃、一个大气压)由纺丝液到固体纤维的相转变。

•所获得的功能性纤维具有优异的可伸展性、强度和导电性,可广泛应用于可穿戴纤维织物电子领域。

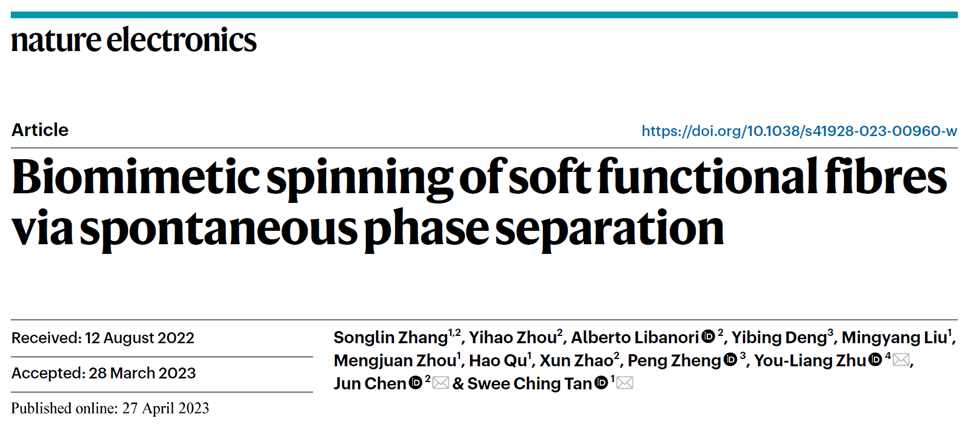

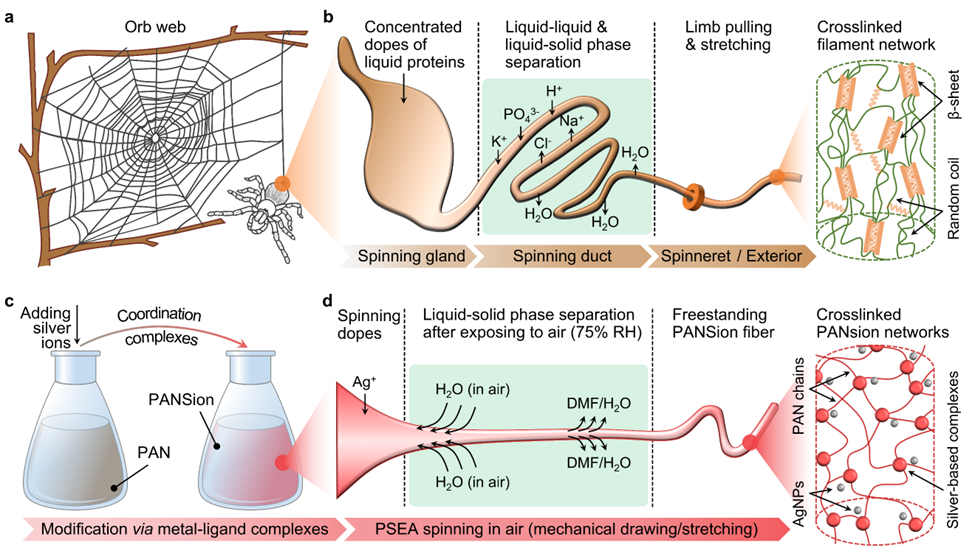

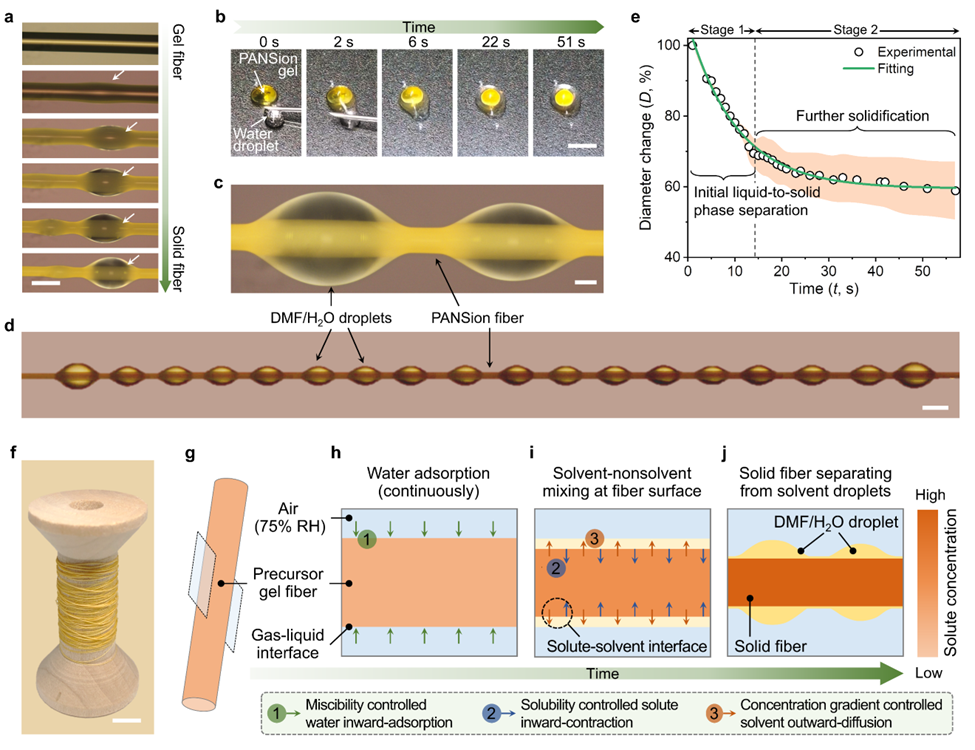

模仿蜘蛛等吐丝过程(图1a-b)进而开发环境友好的可持续纺丝技术受到学界和业界的广泛关注。因此,开发自然条件下的(常温常压)经济高效纺丝技术,以满足不同应用中对功能性纤维及其织物电子产品的高需求。然而,制备具有全方位多功能无缝集成的一维纤维材料比二维薄膜或三维块体材料更加困难。通常,将不同功能(如柔软性、可伸缩性和电导性)集成到一维纤维中对于合成材料来说是一个两难问题:因为大多数柔软软可拉伸材料不具有本征导电性,而导电材料难以制成高度可拉伸的纤维材料。现有技术或方法涉及复杂制造工艺或多个后处理步骤(例如预应变工程、导电填料嵌入、表面涂覆等)。基于此,研究人员制备了具有高可纺性的纺丝液,同时利用非溶剂蒸汽诱导相分离(NVIPS)效应,进而开发了常温常压自发相分离纺丝技术(PSEA)(图1c-d)。首先利用单分子力谱学(AFM-SMFS)对纺丝液的力学特性进行了分子尺度表征(图2a)。经过配位键修饰后的纺丝液展示出不一样的分子间相互作用力(图2b-d),进一步的测试和分析表明,该配位键修饰的超分子网络具有动态弹性特征(图2e),这对获得高可纺性至关重要。

图1 | 生物启发的自发相分离纺丝技术。(a和b)自然界中蜘蛛吐丝结网及其利用纺丝腺体形成固态蜘蛛丝的过程示意图。(c和d)本研究中的仿生纺丝技术,包括利用金属配位键来构建超分子网络进而获得常温常压下高可纺性的纺丝液(c),和利用环境中的水分子引发非溶剂蒸汽诱导相分离(NVIPS)效应从而使前躯体纤维在自然条件下自发的从凝胶相转变为固相自支持的纤维材料。

图2 | 配位键连接的超分子网络力学性能分析。(a) 单分子力谱学(AFM-SMFS)表征装置示意图。(b-d) 配位键断裂的力-伸长图谱(b),以及典型轮廓长度LC的直方图分布(c)和断裂强度箱线图(d)。(e) 往复拉伸-释放图谱。

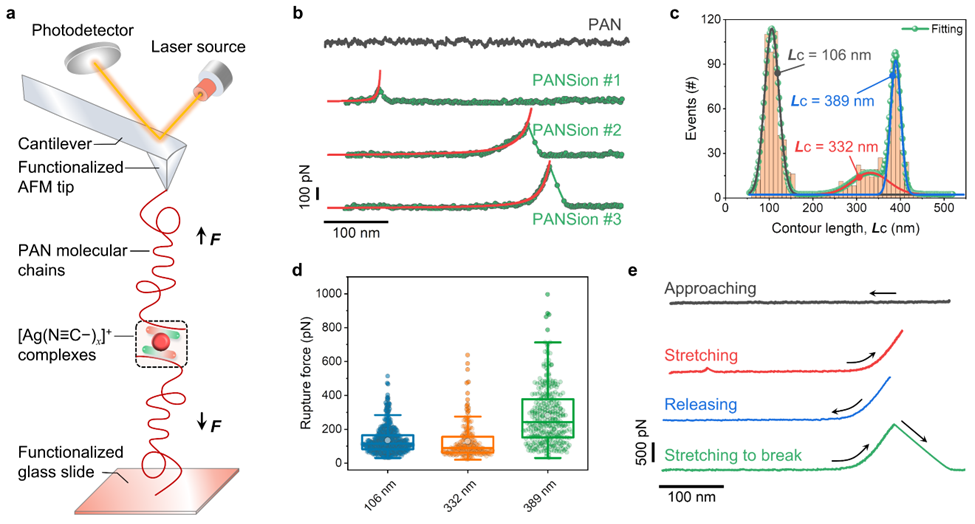

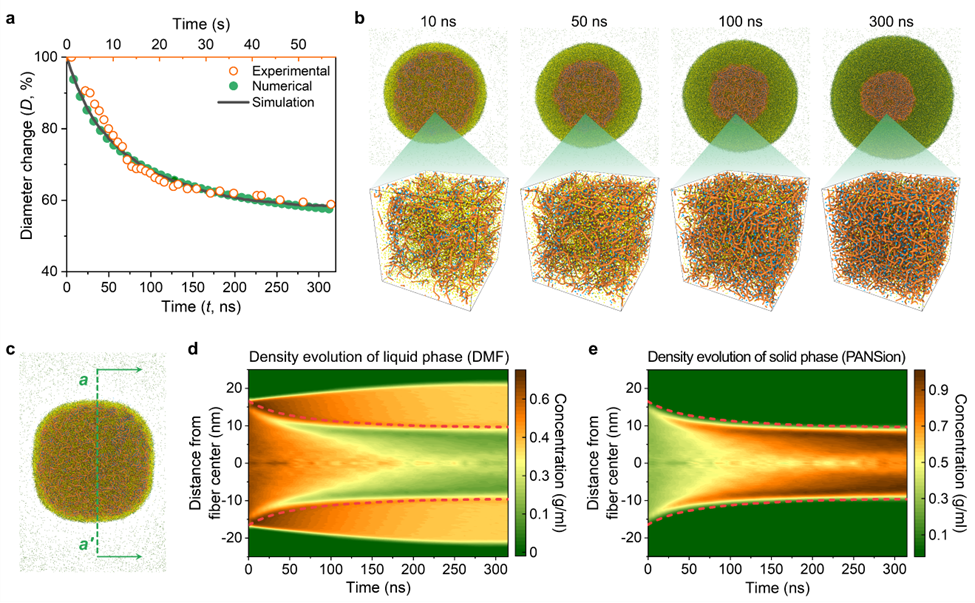

进一步地,研究人员巧妙的利用气相水分子(来自周围环境湿度)作为触发因素,使前驱体纤维在常温常压实验条件下快速发生非溶剂蒸汽诱导相分离(NVIPS)效应(图3a-d)。实验结果表明,NVIPS效应导致的纤维固化过程在1min内即可完成,形成自支持固体纤维(图3e-f)。此外,前驱体纤维的自发相分离过程可以用三个过程进行概要描述,包括(1)溶剂 - 非溶剂吸附互溶,(2)溶解度控制溶质内收缩,(3)浓度差控制溶剂外扩散(图3g-j)。同时研究人员也通过粗粒化动态分子模拟(CG-MD)技术分析了自发相分离的过程,并对其溶质溶剂在时间和空间上的质传递过程进行了定量化描述(图4),与实验结果相匹配。

图3 | 常温常压下纤维的成型过程分析。(a-d)光学显微镜照片显示,前驱体纤维在暴露与空气中后,自发的产生液固相分离,并最终形成类似“珠链”(bead-on-a-string)结构。(e)纤维直径大小随时间变化的过程。f)数米长功能性纤维。g-j),前驱体纤维在环境条件下的自发相变演化过程示意图(纵截面视角):(h)气相水分子吸附;(i)非溶剂累积引发相分离;(j)悬挂有溶剂液滴的固态纤维。

图4 | 基于NVIPS效应的相分离过程模拟分析。(a)模拟纤维直径变化分析:实验观测结果与模拟数据和理论推测结果一致。(b)CG-MD模拟相分离过程中的四个代表时间点的快照截图:10、50、100和300 ns。(c-e)模拟分析中的前驱体纤维初始横截面(c),以及沿aa'轴线截面的质量密度的空间和时间分布,包括溶剂(d)和溶质(e)。

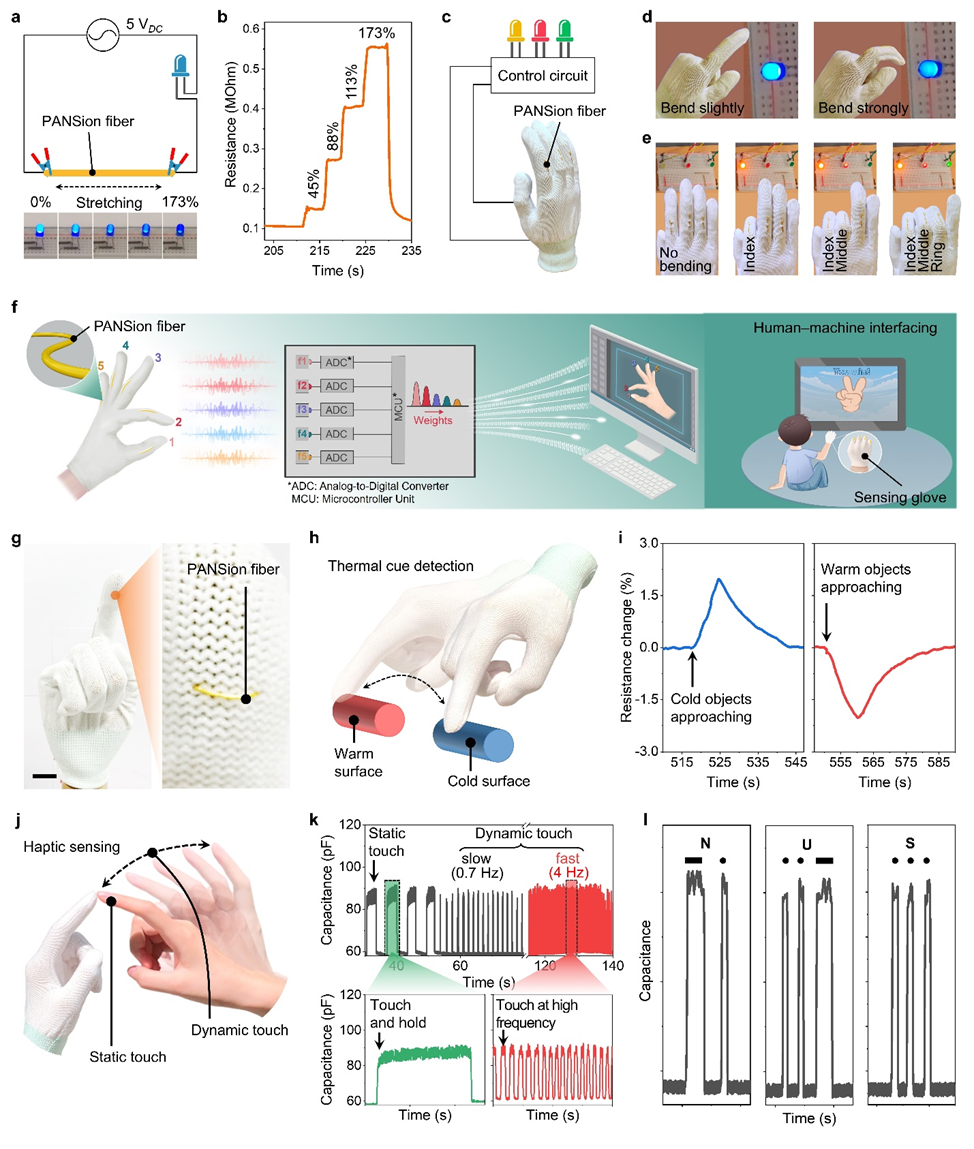

利用常温常压自发相分离纺丝技术(PSEA)所制备的纤维具有优异的可拉伸性、机械强度和电导性(图5a-e)。值得注意的是,所有这些特性只需通过PSEA纺丝技术即可在自然温和的实验条件下“一步法”而获得,该PSEA方法为功能性纤维的制备提供了一种绿色的制造技术,非常适合用于可持续纺织电子产品的生产。研究人员还展示了所制备的功能性纤维的应用前景,包括用于运动和呼吸监测、人机交互和通信等领域(图5f-l)。

图5 | 基于仿生纺丝技术开发的柔性纤维应用展示。(a-b) 用作柔性可拉伸导线。(c-e)将功能性纤维集成到手套中,并可用于控制LED灯的不同开关状态组合。(f)该手套可作为人机交互界面并用于“石头-剪子-布”手势游戏控制。(g-i) 将功能性纤维集成到手套中,并用于感知触碰物体的冷热情况。(j-l) 该手套也可用于监测触觉信号,包括静态和动态触碰。

总结:该研究并开发了一种仿生纺丝技术,这种纺丝方法与蜘蛛丝纺丝过程类似,操作简便,使用的溶剂量少,能耗低,符合环保和可持续发展要求。所制备的纤维集成多种功能,可以应用于多种领域,如人机交互、呼吸监测和通讯等。这种仿生纺丝技术为制备具有多模态感应能力的智能纺织品提供了可持续性的创新解决方案。

以上文章转载于微信公众号国际仿生工程学会,如有侵权,请及时联系我们修改或进行删除。